20.12.2021

Wie funktioniert Plasmanitrieren?

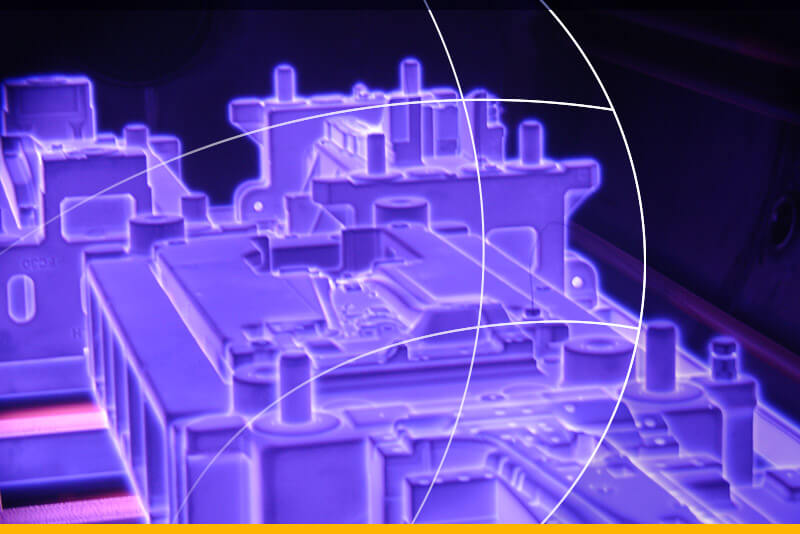

Plasmanitrieren ist ein werkstoffschonendes Randschichthärteverfahren, das harte und verschleißfeste Oberflächenschichten auf filigranen bis massiven Bauteilen erzeugt. Beim Plasmanitrieren wird in einer elektrisch geladenen Gasatmosphäre (= Plasma) gezielt Stickstoff in die Randzone von Stählen, Edelstählen und Titanwerkstoffen eindiffundiert.

Wie können wir Sie unterstützen?

Sprechen Sie uns an!

Das Plasmanitrierverfahren wird angewandt, um die Oberflächenhärte der Funktionsflächen von Bauteilen zu erhöhen, wodurch diese einen höheren Widerstand gegen Verschleiß erhalten.

Bei unlegierten und niedrig legierten Stählen kann durch das Plasmanitrieren zusätzlich die Korrosionsbeständigkeit der behandelten Teile gesteigert werden.

HÄRTHA - WEISSENBURG steht für perfekte Metallveredelung durch Wärmebehandlungsverfahren und Härtetechniken. Der Einsatz modernster Prozess- und Regeltechnik optimiert das Plasmanitrieren in den HÄRTHA Härtereien. Der hohe Automatisierungsgrad kombiniert mit der Erfahrung der Experten sichert die erforderliche Qualität und die durch das Verfahren Plasmanitrieren gewünschten Eigenschaften von Bauteilen.

Das Unternehmen ist ein geschätzter Wärmebehandlungspartner für weit über 1000 Kunden im gesamten bayrischen Raum. Die firmeneigene Logistikabteilung ist dabei Garant für die termingerechte und flexible Abholung und Anlieferung des Wärmebehandlungsgutes.

2005 entschied sich HÄRTHA für die Anschaffung einer ersten Plasmanitrieranlage. Unter den Anbietern befand sich auch PlaTeG. „Bei der PlaTeG Anlage der PVA TePla AG hat das Paket einfach gepasst“, so Thomas Bückert, Geschäftsführer des Unternehmens.

Mittlerweile stehen 6 PlateG-PulsPlasma®Nitrieranlagen in der Produktionshalle im Werk Cadolzburg, die siebte wird in Kürze ausgeliefert. Alle 7 Anlagen sind dann voll ausgelastet. HÄRTHA – WEISSENBURG gehört damit zu den größten Unternehmen Deutschlands, die eine solch hohe Anzahl an Plasmanitrieranlagen in einer Produktionshalle stehen haben.

Gemäß Herrn Bückert liegen die Vorteile des Plasmanitrierens klar auf der Hand:

Zusätzlich können im Falle des partiellen Nitrierens von Bauteiloberflächen die Bereiche, die nicht nitriert werden sollen, einfach durch metallische Abdeckungen geschützt werden. Dabei kann es sich im einfachsten Fall um Stahlschrauben handeln, die vor dem Plasmanitrieren in zu schützende Gewinde eingedreht werden.

Im Gegensatz dazu müssen beim Gasnitrieren spezielle Abdeckpasten zeitaufwendig aufgetragen und später wieder z.B. durch Sandstrahlen entfernt werden. Somit entfallen gleich zwei Arbeitsschritte.

Die Produktpalette für den Einsatz des Plasmanitrierens beginnt bei Kleinstteilen mit geringen Stückgewichten und geht bis hin zu großen, anlagenfüllenden Formplatten, z.B. für Kunststoffspritzgießmaschinen von über 2000 kg.

HÄRTHA Weissenburg GmbH beliefert Kunden in vielen Industriebranchen. Einen Schwerpunkt bildet die Behandlung von Teilen für die Automobilindustrie – insbesondere für die Hybrid-Technik und zunehmend für die E-Mobilität. Aber auch Firmen der Luftfahrtindustrie, der Medizintechnik sowie Werkzeug- und Formenhersteller sind häufige und gern gesehene Kunden.

Nachdem die zweite PlaTeG-Anlage installiert war und sich die hohe Anlagenverfügbarkeit sowie Prozesssicherheit bestätigte, war die Entscheidung klar: HÄRTHA bleibt bei diesem Hersteller - auch in Zukunft.

„In jeder Anlage können die gleichen Prozesse gefahren werden, wir erhalten einen sehr guten Service und können uns immer auf PVA TePla verlassen“, so Mario Neuwerth, Prokurist des Unternehmens.

Wir setzen auf eine enge und persönliche Zusammenarbeit mit unseren Kunden, Partnern und Mitarbeitern. Kontaktieren Sie uns bei Fragen oder Anregungen gern direkt. Wir melden uns bei Ihnen.

PVA Industrial Vacuum Systems GmbH

Im Westpark 10 - 12

D-35435 Wettenberg

Telefon: +49 (641) 68690-140/-141

Fax: +49 (641) 68690-822

E-Mail: ivsinfo(at)pvatepla.com

Web: www.pvatepla-ivs.com